电能质量分析仪可以对电压偏差、频率偏差等电能质量指标参数进行检测,那么如何对电能质量分析仪的电压测量误差、频率测量误差进行检测呢?下面本文对电能质量电压测量误差检定及频率测量误差检定进行介绍。

一、电压测量误差检定

1.标准源法

采用标准电压源输出,对于单通道被检仪器选取5~10个点;对于多通道被检仪器每个通道均应当检定,同样可参考单通道被检设备选取5~10个检定点。

标准要求检测被测仪器设备电压偏差不大于0.5%。

图示:标准源法电压误差检定示意图

设置标准电压输出标准电压Us,并记录被检仪器示值Ux,则被检仪器的相对误差按下式计算:

式中:

ru——被检仪器的电压相对误差,%;

Ux——被检仪器电压示值,V;

Us——电压标准值,V。

2.直接比较法

当标准电压源的准确度不能满足要求,而电压稳定度较高时,可作为一般稳压源使用,配上标准电压表,用直接比较法进行检定。对于单通道被检仪器选取5~10个点;对于多通道被检仪器每个通道均应当检定,同样可参考单通道被检设备选取5~10个检定点。

电能质量分析仪电压测量偏差不大于0.5%。

图示:直接比较法电压测量误差检定示意图

按照上图所示连接设备,设标准电压表显示值为Us,被检仪器显示值为Ux,按下式计算被检仪器的相对误差。

式中:

ru——被检仪器的电压相对误差,%;

Ux——被检仪器电压示值,V;

Us——标准电压显示值,V。

二、频率测量误差的检定

1.标准源法

采用标准的信号发生器,选定被检电能质量分析仪的额定电压,对于额定频率为50Hz的,在其频率测量范围内以50Hz为基准均匀的选取5~10个频率点;对于额定频率非50Hz的,可根据用户需求选取5~10个频率点。

标准规定频率测量误差不大于0.01Hz。

图示:标准源法频率测量误差检定示意图

按照上图所示完成设备接线,设置标准信号发生器输出标准频率fs,记录被检电能质量分析仪fX,则被检设备的**误差按照下式计算:

式中:

△f——被检仪器的频率测量误差,Hz;

fX——被检仪器频率示值,Hz;

fs——频率标准值,Hz。

2.直接比较法

采用直接比较法校准频率测量误差时,选用一台稳定的信号发生器,采用标准频率表显示作为标准值。选定被检电能质量分析仪的额定电压,对于额定频率为50Hz的,在其频率测量范围内以50Hz为基准均匀的选取5~10个频率点;对于额定频率非50Hz的,可根据用户需求选取5~10个频率点。

电能质量分析仪频率测量误差不大于0.01Hz。

图示:直接比较法频率测量误差检定示意图

按照上图连接设备,设置标准频率表显示值fs,被检仪表显示值为fX,按照下式对被检仪表的**误差进行计算。

式中:

△f——被检仪器的频率测量误差,Hz;

fX——被检仪器频率示值,Hz;

fs——标准频率表示值,Hz。

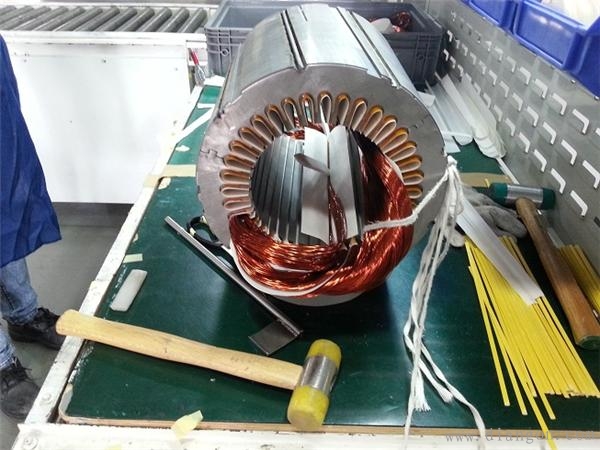

永磁电机生产流程:

先上定子组装部分的照片:

定子尺寸比较多,目前公司主要有3.7KW~~160KW的多种机型; 扎线部分,铜线从成圈的铜线,通过一个绕线治具夹,绕成不同大小,不同匝数的线圈(伺服来计圈数):

扎好的线和定子叠片进入坎线工作站:

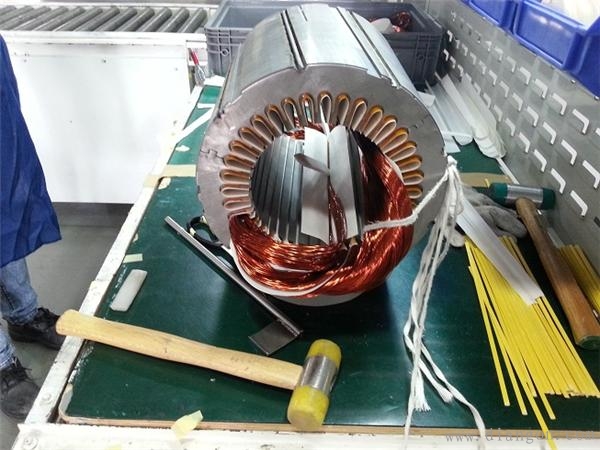

坎好的线,会有个整线的工序,是将定子两头铜线整理,同时扎上绳子;让两头平,内径平整,不影响外壳,转子及端盖组装:

做完这个后,会是用氢氧机将漆包线的绝缘烧掉,同时焊上高温导线,然后进行测试(电阻,电感及绝缘测试):

这时产品会生成自己的编号,有纸本档的测试资料。 就上面的两道工序,我们有请小日本评估过自动坎线机,但由于我们的电机定子比较长,然后是内嵌;所以绕线杆的设计的力达不到,所以没有做。个人想法:铜线圈放置的部分看可以修改放置方式不,节省点空间;然后是测试的部分,用PC加通讯的仪器来测试,使用高压继电器来切,至少安全点,测试数据与产品编号走电子化的流程。 浸漆工艺:

浸漆的目的是增加绝缘和改善散热,这部分有些公司采用灌胶工艺,这个导入的话,电机性能应该是会提升,但是电机成本会增加,但是对生产工艺流程会改善。特别是真空灌胶工艺,只是真空腔对于大电机,所需的真空腔也很大,设备成本,抽真空时间都需要考虑。 浸漆后的定子,外表会稍作打磨,然后将外壳加热(磁共振加热),套上去:

转子的组装,先是贴磁钢,将磁钢表贴在转子叠片上,然后套上钢圈:

这个部分,想找非标的做成自动化的,因为产品类少,然后动作也不复杂;而以前出货的产品出现过几次磁钢极性贴错的。 接着将贴好磁钢的叠片,通过压床装配到转子轴上:

压好的轴会在动平衡上作动平衡测试,通过不平衡泥来保证转子的重心在轴线上,动平衡后,会热套装上轴承及端盖:

定子和转子单独组装完毕后,就是将两个组装起来:

我们的电机设了安装外壳,所以后面还有个安装外壳组装。 |